摘?要:本文所闡述的一種小規格波紋管間隙式剖開工裝,涉及到的AD21.2及以下小規格波紋管帶間隙剖開。現有的小規格剖開式波紋管,僅僅是將波紋管剖開,波紋管剖開處不帶有間隙,剖開處合攏后,在實際使用時很難安裝。因此,設計一種能將小規格波紋管剖開,并且帶有一定的間隙的剖開工裝是非常有必要的。本文詳細介紹了小規格波紋管間歇式剖開工裝的設計,并對其優勢進行了闡述。該設計獲得了國家知識產權局授權的實用新型專利證書。

關鍵詞:破口刀;單刃刀片;固定分離塊;廢料引導托;前窄后寬

0、引言

波紋管是一種外形為規則波浪的管材,常見的波紋管一般應用于汽車線束、電子、機械等領域,是一種用途非常廣泛的線束護套產品。軟管按照使用方式可分為普通軟管和剖開式軟管。剖開式軟管安裝時,有將線纜從波紋管的軸向剖口內放入再使用膠帶封住剖口即可,這樣就便捷許多。大規格軟管內徑尺寸相對而言較大,剖開軟管時,使剖開的軟管帶有間隙較易實現,而小規格軟管(AD21.2及以下)內徑較小,軟管剖開時帶有間隙很難實現。

目前我公司現有的小規格剖開式軟管,僅僅是將軟管剖開,軟管剖開處不帶有間隙,剖開處合攏后,在實際使用時仍然很難安裝。現在新能源汽車、軌道交通等各行業需要剖開式軟管的場合越來越多,對剖開式軟管要求也越來越高,開發能將小規格軟管剖開,并且帶有一定的間隙,且需要實現剖開后的兩個截面光滑,無翻邊等技術要求勢在必行。

1、設計需求分析

目前使用的大規格波紋管(AD23.5及以上)內徑尺寸相對而言較大,剖開時,使剖開的波紋管帶有間隙較易實現,工裝安裝刀片兩端固定部分的緊固件可整體通過軟管內部。而小規格波紋管內徑較小(涉及AD21.2及以下),AD21.2軟管內徑僅為φ17,波紋管剖開時,緊固件很難整體通過小規格軟管內部,帶有間隙很難實現。目前我司現有的小規格剖開式波紋管,僅僅是將帶雙刃的刀片一端固定后,將波紋管劃開,波紋管剖開處不帶有間隙,剖開處易合攏,甚至出現交疊狀態,在實際使用波紋管的場合,很難安裝。現在新能源汽車、軌道交通等各行業需要剖開式波紋管的場合越來越多,對剖開式波紋管要求也越來越高。

對于新開發的一種小規格波紋管間隙式剖開工裝,能解決AD21.2及以下軟管帶間隙的剖開問題,具體包含以下幾點:

1)刀片的選擇。需滿足軟管剖開后兩側截面光滑平整,同時刀片需要滿足小巧性;

2)結構設計上,需減弱軟管與刀片接觸時受到的沖擊力影響;

3)刀片的連接方式。受軟管內徑尺寸限制,刀片的固定方式不能采用兩端固定的方式;

4)剖開軟管后,軟管廢料與成品的分離處理;

5)工裝上各部件的微調可操作性;

6)工裝整體結構小巧;

7)工裝材料的選擇,需滿足不易腐蝕、壽命及環保要求。

2、間隙式剖開工裝設計

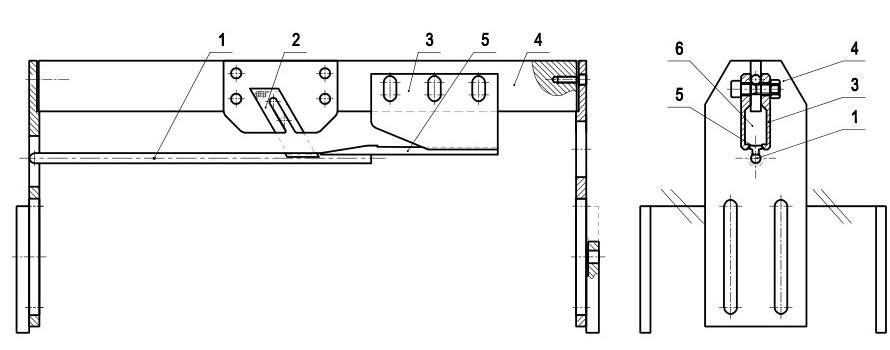

以一種小規格波紋管間隙式剖開工裝為例,其設計如圖1。主要由6部分組成,分別是:1、導向軸;2、破口刀;3、固定分離塊;4、支架;5、廢料引導托;6、廢料出口。下文中將逐條闡述其各項設計理念。

1-導向軸;2-破口刀;3-固定分離塊;4-支架;5-廢料引導托;6-廢料出口

圖1一種小規格波紋管間隙式剖開工裝

2.1 刀片的選擇

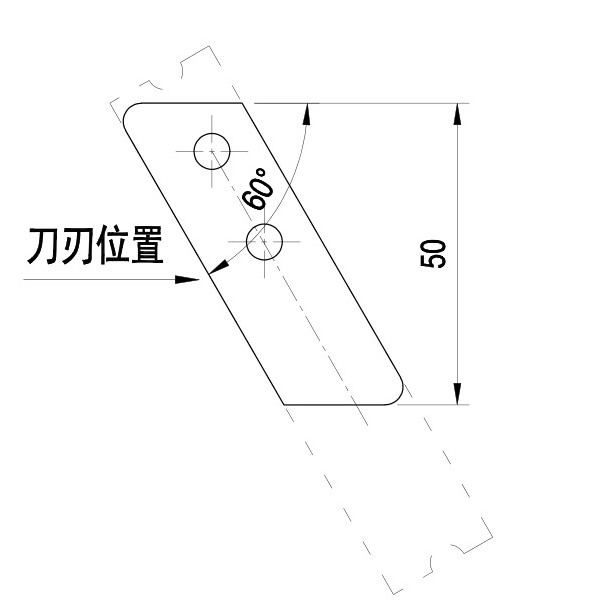

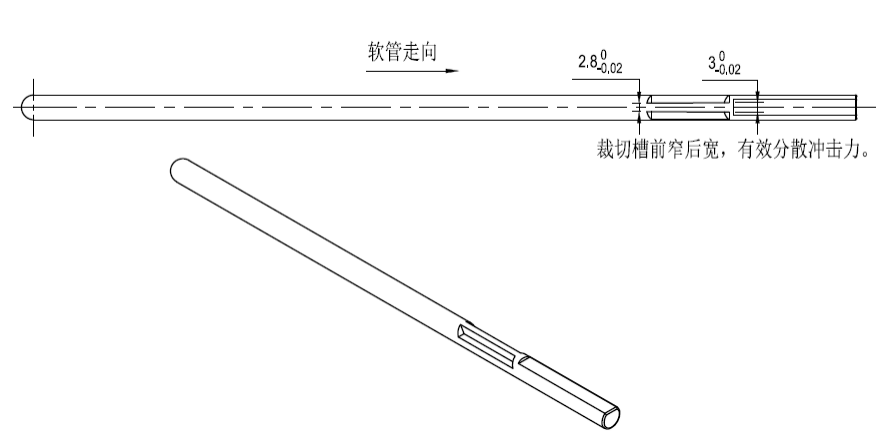

此工裝中選擇材質為高速鋼的成品刀片,此刀片為單刃口刀片,尺寸為94×19×0.9毫米,將成品刀片按尺寸要求加工到位,如圖2,可安裝到工裝上。小規格波紋管間隙式剖開工裝,使用兩片單刃口定制刀片,無刃口面兩兩相對,有刃口面兩兩相背,帶刃口面圓弧過度,確保與軟管接觸時,截面光滑。剖開后多余廢料管為兩片刀片間的部分軟管,接觸的是無刃口的刀片,廢料管子可能存在翻邊等現象,而成品管子接觸的是有刃口的那一面,保障了成品管不翻邊、毛邊。

圖2單刃口刀片

2.2 改善軟管與刀片接觸時的沖擊力影響

軟管擠出成型后,根據不同材料依次進行水處理等工藝后,進入剖開步驟。為了保證產品開口整齊、所以要求必須是在產品熱溫下進行剖口。規定剖開工裝與擠出設備之間的距離需保證在1-1.5米之間。如果不是在線開口、而是從倉庫內取出已生產完,未剖開的產品,則開口前必須進行80-90度開水煮3-5分鐘;并且剖開工序需在泡水后10-20分鐘內完成。開口前對開口的刀片進行檢查、看是否有損壞、缺口、不夠鋒利等,如有,則開口前必須進行更換刀片后再進行剖開作業。軟管進入剖開工裝,依靠的動力是是雙皮帶輪帶動軟管前進,前進速度為50厘米/秒,經驗證,此速度下軟管所受沖擊力最小。設定后固定速度帶動軟管套入工裝的導向軸上,在軟管靠近破口刀時,會產生巨大推力。同時,雙刀的間隙為3毫米會造成軟管剛接觸刀片時卡住的情況。設計時,將導向軸上設置前窄后寬的兩條槽,即兩條裁切槽,裁切槽前后尺寸相差0.2毫米,如圖3。將兩把破口刀靠在槽上,使雙刀的放置形成前窄后寬的形式,使得軟管與雙刀接觸時受較小的沖擊力,后隨著兩槽間隙的逐漸增大而逐漸增大,有效分散沖擊力,不易產生卡住的情況。

圖3裁切槽示意圖

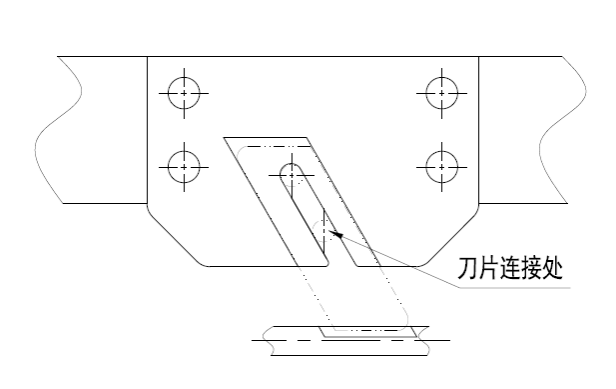

2.3 刀片連接方式的選擇

大規格波紋管間隙式剖開工裝采用的是兩端固定的方式,在支架與裁切槽上分別螺栓連接。對于小規格波紋管,此種連接方式,存在明顯的問題,即裁切槽上設置的螺栓需要通過波紋管內孔,螺栓的大小需要保證能整體通過波紋管。AD21.2及以下波紋管內孔較小,螺栓橫向不能無接觸通過,因此,大規格波紋管刀片的連接方式不適用于小規格波紋管。在設計小規格波紋管間隙式剖開工裝時,考慮到軟管內徑較小,刀片固定時,支架上可用螺栓固定,而刀片下端直接接觸軟管,無位置固定刀片,故設計成刀片緊靠裁切槽,同時,為了保證刀片固定的可靠性,與支架連接時,采用雙螺栓連接,且保證兩螺栓之間有一定間距,使雙刀固定可靠,可抵抗軟管沖擊力。另外,為了方便刀片位置的調節,破口刀設有固定圓孔,固定圓孔為兩組,而支架上的固定破口刀的固定孔為長腰形孔,見圖4。

圖4刀片連接方式示意圖

2.4 軟管成品與廢料的分離處理

軟管通過破口刀后,產生兩部分產品,一是軟管成品,可進入下一道卷管包裝工序,剩余的為軟管廢料。此兩部分為同一段波紋軟管上的兩部分,破口刀僅僅是將兩者剖開,有效的將兩者分離可減少混料和纏料風險。

小規格波紋管間隙式剖開工裝設計一個固定分離塊。軟管剖開后,廢料軟管(3毫米間隙廢料)沿廢料引導托上行,經固定分離器后,穿過支架后部孔直接回收。而成品管切割后,不經過固定分離塊,直接通過支架上靠下的另一口,直接進入后續卷管包裝工位。廢料管與成品管相互不接觸,減少混料,纏料風險。

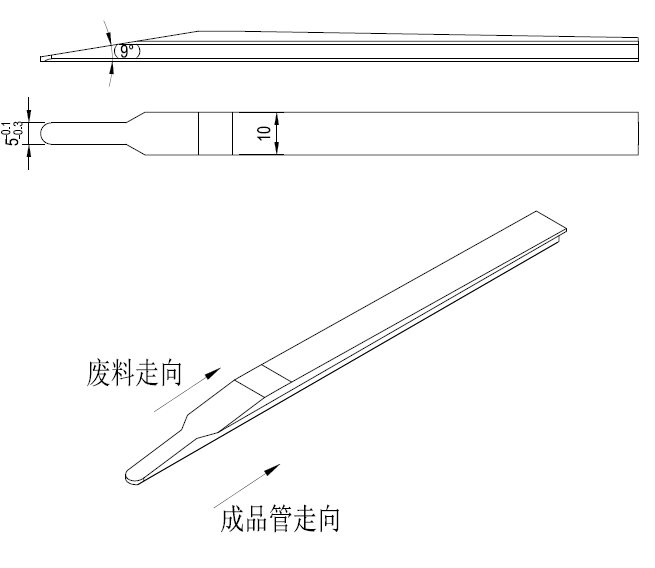

分離塊與廢料引導托兩兩焊接,廢料引導托前端設計為寬度5毫米,后段延長區寬度為10毫米,上行角度設置為9°左右,此角度經驗證不易出現卡料現象,較為合適,見圖5。引導托整體為T字型,方便分離塊與引導托的焊接。

圖5廢料引導托

固定分離塊通過螺栓固定在支架上,固定分離塊設有豎直的長腰形孔,支架上與固定分離塊連接的孔為橫向的長腰形孔,方便位置調節。

2.5 工裝整體可微調性

小規格波紋管間隙式剖開工裝,整體設計上共有3處設計了可微調性。一是刀片的連接上。破口刀上設有固定孔,支架上的孔設為長腰形孔,便于調節破口刀的位置。二是固定分離塊與直接的連接處。此處前文已詳細說明,暫不展開。三是整體支架與皮帶輪設備的連接。支架的前后支撐板均帶有兩個豎向長腰形孔,方便調節整個工裝與皮帶輪設備的位置關系。

2.6 運用小巧的結構

小規格波紋管間隙式剖開工裝整體與皮帶輪設備連接,置于皮帶輪設備的上方。因皮帶輪設備較小,在設計時以皮帶輪設備為參考依據,工裝整體長寬高分別為440×80×210毫米,真正意義上達到小巧的概念。

2.7采用環保的材料

隨著近年來環保課題的不斷深入,金屬部分材料的選擇也需要滿足一定的標準要求。目前小規格波紋管間隙式剖開工裝全部采用不銹鋼304進行加工,此材料即抗腐蝕,防銹,使用壽命長,且材料綠色環保,全部通過國際環保認證。通過各行業限用物質檢測要求,包括《電氣、電子設備中限制使用某些有害物質指令》等。

3、小規格波紋管間隙式剖開工裝優勢

該產品自2018年年中開始使用,所生產的小規格剖開式波紋管推向市場以來,使用情況良好,特別是國外客戶,對產品性能非常滿意。

新研發設計的小規格波紋管間隙式工裝優勢總結如下:

(1)選用單刃刀片剖開軟管,確保切割后的成品軟管切口光滑平整,不易產生翻邊、毛邊等現象。

(2)合理設計工裝的結構,確保切割軟管時,各環節的流通性能。合理設置兩單刃刀片的位置,減小工裝使用時,軟管與刀片接觸時的接觸面積,避免出現卡頓現象,影響后續產品生產的穩定性和延續性。

(3)成品與廢品有效的分離開來。廢料引導托與固定分離塊有效結合,快速分離成品與廢品,避免兩者混料,減少纏料風險。

(4)工裝各部分均采用長腰孔,生產現場使用時,便于微調操作。

(5)小規格波紋管間隙式剖開工裝采用全部綠色環保材料制作,材料全部通過國際環保認證。整體工裝全部使用不銹鋼304材料,抗氧化,防銹,使用壽命長。

4、結束語

小規格波紋管間隙式剖開工裝自2018年投入生產使用,小規格剖開式軟管經調整后重新推向市場以來,反饋良好,這充分證明此工裝設計取得了成功。當今社會,各行各業都講究節能減排,提高效率。作為傳統機械行業,更應該發揮主觀創造性,從產品初期的設計開始,大力促進設備優化創新,在滿足生產要求的前提下,大大節省人力物力財力!